収集運搬業

Y商店様の実例

- 下記写真のように、ヤード内で仕分け作業等行なっておりました。

- 基本的には、“カゴ”を使用し、廃棄物ごとに手選別で仕分けをしております。

- 紙屑はパッカー車で収集し、収集後、直接古紙問屋に持込をしていました。

- 中古の縦型の手動式プレスを購入し、仕分け後、アルミ缶だけを選別し圧縮作業を行なっていました。

- ペットボトルは仕分けし、カゴごと運搬していました。

- 缶以外は“カゴ”別に仕分けをされたカゴをトラックに積み込み運送しておりました。

- しかし、一度に輸送できる量が少なく、輸送コストの無駄、が目に付き始め、弊社製のベーラーの導入をご検討頂きました。

当社製30HP(30馬力)のベーラーをご購入頂き、下記のように設置されました。

- 設備納入後は、紙屑(ダンボール)は一度、自社ヤードに持ち込み、圧縮梱包します。

- 1梱包約1トンの重量で締めますので、10トントラックで、10個のベールの積み込みが可能となりました。

- 4トンパッカー車で収集後、古紙問屋に持ち込んでいた時と比較すると一度に倍以上の運搬が可能になりました。

- 4トンパッカー車も積荷を満載しての持ち込みではなかったので、圧縮梱包し、持ち込むメリットが出てきます。

- また、ペットボトルやアルミ缶も同一設備で締められますので、現在の扱い品目全て圧縮梱包する事が可能となりました。

- その結果、輸送コストの低減が可能となりました。

- 今後の展開として、今まで回収していなかった、廃プラ(家電・ポリタンク等)ブルーシート・農業用ビニールシート等も収集のターゲットとし、売り上げUPを目指すそうです。

配送センター

物流センター様の実例

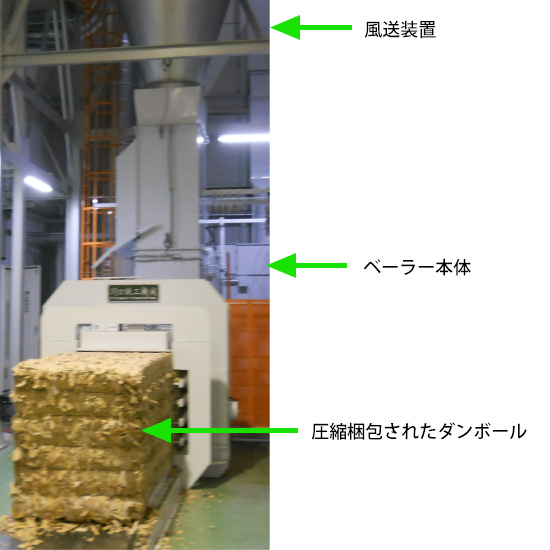

- 某物流センター様は、センター立ち上げ時、ダンボールの空き箱処理に時間がかかりすぎるという事から、空き箱の管理を従来の倉庫保管をやめ、各フロアー各所に廃棄口を設け風送(風で送り込む)装置を取り付け自動的にベーラーまで投入される形としました。

- 作業員が保管用の台車まで空き箱等を運ぶ手間もなくなり、台車が一杯になったら倉庫まで運ぶ手間もなくなりました。

- 作業効率はかなり改善しました。

- その上、圧縮梱包済みのダンボールは圧縮せずに引きとってもらっていた時より価格がUPしました。

品物を出荷し、空き箱になると近くの廃棄口に投入します。

風送装置にてベーラーまでダンボールが自動的に投入されます。

※ベーラー投入口サイズより大きなダンボールがある場合はシュレッター装置等を通して大きなダンボールを細かくする必要があります。